Przekładnia ślimakowa a walcowa - porównanie konstrukcji, sprawności i zastosowań

Przekładnia ślimakowa a walcowa – porównanie konstrukcji, sprawności i zastosowań

Wybór pomiędzy przekładnią ślimakową a przekładnią walcową to jedna z kluczowych decyzji przy projektowaniu napędu. Obie konstrukcje służą do redukcji prędkości obrotowej i zwiększania momentu, ale różnią się:

-

sposobem zazębienia,

-

sprawnością,

-

gabarytami,

-

zdolnością do przenoszenia momentu,

-

zachowaniem przy pracy ciągłej,

-

kosztem eksploatacji.

W tym artykule otrzymujesz techniczne porównanie – bez marketingu i bez uproszczeń.

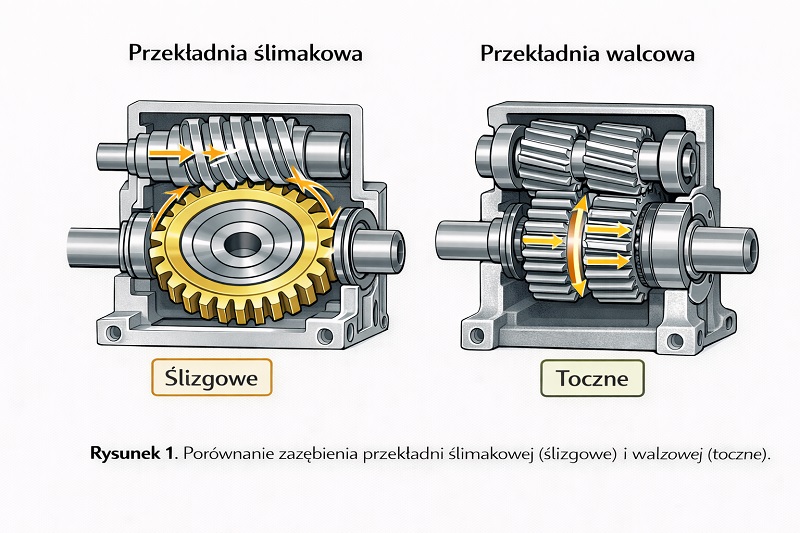

1. Różnice konstrukcyjne

Przekładnia ślimakowa

Budowa:

-

ślimak (wał z gwintem),

-

ślimacznica (koło zębate),

-

kąt osi 90°,

-

zazębienie ślizgowe.

Cechy:

-

duże przełożenie w jednym stopniu,

-

kompaktowa konstrukcja,

-

możliwość samohamowności,

-

niższa sprawność.

Przekładnia walcowa

Budowa:

-

koła zębate walcowe,

-

zazębienie toczne,

-

osie równoległe (zwykle).

Cechy:

-

wysoka sprawność,

-

większa sztywność,

-

mniejsze straty mocy,

-

często większe gabaryty przy tym samym przełożeniu.

2. Sprawność – kluczowa różnica

Przekładnia ślimakowa

Sprawność zwykle:

-

60–85% (zależnie od przełożenia).

Straty wynikają z tarcia ślizgowego.

Przekładnia walcowa

Sprawność zwykle:

-

90–97%.

Zazębienie toczne generuje znacznie mniejsze straty.

Wniosek:

Jeśli priorytetem jest energooszczędność przy pracy ciągłej – przekładnia walcowa wygrywa.

3. Przełożenie w jednym stopniu

Ślimakowa

Może osiągać przełożenia:

-

1:30

-

1:40

-

1:60

-

1:100

w jednym stopniu.

Walcowa

Zwykle:

-

1:3 do 1:10 w jednym stopniu,

-

wyższe przełożenia wymagają kilku stopni.

Wniosek:

Przy dużych redukcjach prędkości i ograniczonej przestrzeni ślimakowa jest bardziej kompaktowa.

4. Moment obrotowy i obciążenia

Ślimakowa

-

Dobra do średnich momentów.

-

Mniej odporna na udary przy lekkiej obudowie.

-

Wymaga zapasu momentu (ze względu na sprawność i temperaturę).

Walcowa

-

Bardzo wysoka zdolność przenoszenia momentu.

-

Lepsza do ciężkiej pracy przemysłowej.

-

Stabilniejsza przy dużych obciążeniach dynamicznych.

5. Temperatura i chłodzenie

Ślimakowa

-

Większe straty → więcej ciepła.

-

Wymaga dobrej wentylacji.

-

Wrażliwa na zły dobór przełożenia.

Walcowa

-

Niższe straty.

-

Mniejsze ryzyko przegrzewania.

6. Samohamowność

To jeden z głównych powodów wyboru przekładni ślimakowej.

Przy odpowiednim przełożeniu:

-

przekładnia może nie przenosić momentu wstecznie.

Walcowa:

-

nie posiada tej cechy.

Jednak samohamowność nie powinna być traktowana jako system bezpieczeństwa.

7. Hałas i kultura pracy

Ślimakowa:

-

cicha,

-

płynna praca,

-

dobra do aplikacji wymagających redukcji hałasu.

Walcowa:

-

przy wysokiej jakości wykonania również cicha,

-

może generować więcej hałasu przy dużych prędkościach.

8. Koszty

Zakup

Ślimakowe:

-

często tańsze przy dużych przełożeniach.

Walcowe:

-

droższe przy wielostopniowych redukcjach.

Eksploatacja

Ślimakowe:

-

większe zużycie energii przy pracy ciągłej.

Walcowe:

-

bardziej energooszczędne.

9. Typowe zastosowania

Przekładnia ślimakowa

-

przenośniki,

-

mieszadła,

-

bramy,

-

podajniki,

-

automatyka,

-

aplikacje wymagające kompaktowej budowy.

W ofercie Silniki24 dostępnych jest 294 wariantów przekładni ślimakowych w różnych seriach (PM 030–PM 150) i wykonaniach montażowych B14/B5.

Przekładnia walcowa

-

ciężkie maszyny przemysłowe,

-

linie produkcyjne 24/7,

-

aplikacje wysokiej mocy,

-

przemysł ciężki.

10. Tabela porównawcza

| Parametr | Ślimakowa | Walcowa |

|---|---|---|

| Sprawność | 60–85% | 90–97% |

| Duże przełożenie w 1 stopniu | Tak | Nie |

| Kompaktowość | Wysoka | Średnia |

| Samohamowność | Możliwa | Nie |

| Praca ciągła pod dużym obciążeniem | Ograniczona | Bardzo dobra |

| Straty energii | Wyższe | Niskie |

11. Kiedy wybrać przekładnię ślimakową?

-

gdy potrzebujesz dużego przełożenia w małej przestrzeni,

-

gdy ważna jest kompaktowość,

-

gdy wymagane jest ustawienie osi pod kątem 90°,

-

gdy obciążenia są umiarkowane,

-

gdy aplikacja nie wymaga maksymalnej sprawności energetycznej.

12. Kiedy wybrać przekładnię walcową?

-

gdy napęd pracuje 24/7,

-

gdy obciążenia są wysokie,

-

gdy liczy się energooszczędność,

-

gdy temperatura pracy jest krytyczna,

-

gdy wymagana jest maksymalna trwałość.

FAQ – Przekładnia ślimakowa czy walcowa?

1. Która przekładnia ma wyższą sprawność?

Przekładnia walcowa.

2. Czy ślimakowa zawsze się bardziej grzeje?

Zwykle tak, ze względu na większe straty tarcia.

3. Czy walcowa może zastąpić ślimakową?

Tak, ale zwykle kosztem większych gabarytów przy tym samym przełożeniu.

4. Czy ślimakowa jest tańsza?

Często tak przy dużych przełożeniach, ale droższa w eksploatacji.

5. Czy samohamowność jest bezpieczna?

Nie należy traktować jej jako systemu zabezpieczającego.

Dodatkowo te tematy powinny cię zainteresować:

- Budowa, działanie i zastosowanie przekładni ślimakowej

- Jak dobrą przekładnie ślimakową do silnika?

- Najczęstsze błędy przy doborze reduktora ślimakowego

- Od czego zależy sprawność przekładni ślimakowej?

Podsumowanie

Nie ma przekładni „lepszej” uniwersalnie.

Przekładnia ślimakowa:

-

kompaktowa,

-

duże przełożenia,

-

umiarkowane obciążenia.

Przekładnia walcowa:

-

wyższa sprawność,

-

większa trwałość,

-

lepsza do ciężkiej pracy ciągłej.

Dobór powinien wynikać z:

-

charakteru pracy (S1/S3),

-

wymaganego przełożenia,

-

budżetu energetycznego,

-

warunków środowiskowych.

Przejdź do strony głównej Wróć do kategorii Reduktory - przekładnie ślimakowe