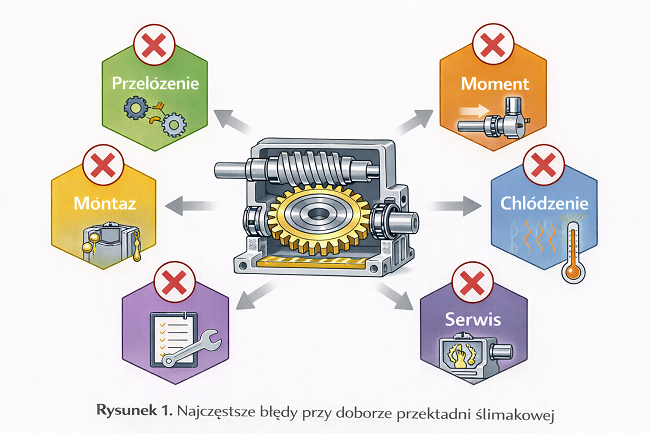

Typowe błędy przy doborze reduktora ślimakowego. Lista kontrolna dla projektanta i serwisu

Dobór reduktora (przekładni) ślimakowego bardzo często wygląda podobnie:

-

„Silnik 1,5 kW”

-

„Potrzebuję około 50 obr./min”

-

„Wezmę przełożenie 1:30 i będzie dobrze”

I właśnie w tym miejscu zaczynają się problemy.

Większość awarii przekładni ślimakowych nie wynika z wad konstrukcyjnych, ale z błędów doboru i założeń projektowych. Ten artykuł to techniczna lista kontrolna – kompendium dla projektanta, integratora i serwisu.

Celem jest:

-

wyeliminowanie najczęstszych błędów,

-

powiązanie obliczeń z rzeczywistą eksploatacją,

W kategorii przekładni ślimakowych na Silniki24 dostępnych jest łącznie 294 wariantów przekładni ślimakowych w różnych seriach (PM 030–PM 150), przełożeniach i wykonaniach montażowych (B14, B5).

1. Błąd nr 1 – Dobór tylko na podstawie przełożenia

To najczęstszy problem.

Projektant liczy:

i = n₁ / n₂

Dobiera przełożenie 1:30 i uznaje temat za zamknięty.

Co jest pomijane?

-

sprawność (η),

-

moment wyjściowy,

-

zapas bezpieczeństwa,

-

charakter pracy (S1/S3),

-

obciążenia udarowe.

Skutek:

-

przekładnia pracuje na granicy,

-

rośnie temperatura,

-

spada trwałość,

-

pojawia się hałas i luz.

2. Błąd nr 2 – Pomijanie sprawności w obliczeniach

Moment wyjściowy:

M₂ = M₁ × i × η

Wiele osób przyjmuje η = 1.

W przekładni ślimakowej to poważny błąd.

Sprawność może wynosić 0,6–0,8, w zależności od przełożenia.

Różnica 20–30% momentu to realne przeciążenie.

3. Błąd nr 3 – Brak zapasu momentu

Dobór „na styk” działa tylko w teorii.

W praktyce:

-

występują chwilowe przeciążenia,

-

rozruch generuje wyższy moment,

-

warunki pracy się zmieniają.

Minimalny zapas:

-

20–30% przy lekkiej pracy,

-

30–50% przy cięższej pracy,

-

więcej przy udarach.

4. Błąd nr 4 – Ignorowanie trybu pracy (S1 vs S3)

Praca ciągła (S1):

-

wymaga większego zapasu,

-

generuje wyższą temperaturę.

Praca przerywana (S3):

-

narażona na udary rozruchowe.

Dobór przekładni bez analizy cyklu pracy to częsta przyczyna przegrzewania.

5. Błąd nr 5 – Zbyt mała seria / zbyt lekka obudowa

Przykład:

Wybrana seria PM 030, bo „wystarczy moment”.

Ale:

-

obciążenia promieniowe są duże,

-

aplikacja pracuje 24/7,

-

występują wibracje.

W takiej sytuacji większa seria (np. PM 063 lub wyższa) może być bardziej stabilna i trwała.

6. Błąd nr 6 – Nieprawidłowy montaż (B14/B5, współosiowość)

W ofercie dostępne są wykonania:

-

B14

-

B5

Dopasowane do wielkości silników:

-

56

-

63

-

71

-

80

-

90

-

100

-

132

-

160

Błędne dopasowanie lub niewspółosiowość powodują:

-

dodatkowe obciążenia łożysk,

-

wzrost temperatury,

-

przyspieszone zużycie.

7. Błąd nr 7 – Ignorowanie obciążeń promieniowych

Koło pasowe lub łańcuch:

-

generują siły boczne,

-

obciążają łożyska,

-

mogą przekraczać dopuszczalne wartości.

Często to nie moment niszczy przekładnię, tylko siła boczna.

8. Błąd nr 8 – Zła pozycja montażu

Przekładnia ślimakowa pracuje w oleju.

Jeśli:

-

montaż jest nietypowy,

-

olej nie dociera do newralgicznych punktów,

-

odpowietrzenie jest nieprawidłowe,

to skraca żywotność całego układu.

9. Błąd nr 9 – Brak kontroli temperatury

Przekładnia ślimakowa generuje więcej ciepła niż walcowa.

Jeśli:

-

obudowa jest zabudowana,

-

brak wentylacji,

-

temperatura otoczenia wysoka,

to sprawność spada, a zużycie rośnie.

10. Błąd nr 10 – Brak planu serwisowego

Brak:

-

kontroli poziomu oleju,

-

wymiany oleju,

-

monitorowania hałasu,

-

obserwacji luzu,

powoduje, że zużycie jest wykrywane zbyt późno.

11. Lista kontrolna – przed zakupem przekładni

✔ Czy obliczyłem moment z uwzględnieniem sprawności?

✔ Czy dodałem zapas bezpieczeństwa?

✔ Czy uwzględniłem tryb pracy (S1/S3)?

✔ Czy sprawdziłem obciążenia promieniowe?

✔ Czy wybrałem odpowiednią serię i wielkość?

✔ Czy montaż (B14/B5) jest poprawny?

✔ Czy przewidziałem warunki chłodzenia?

FAQ – Błędy przy doborze reduktora ślimakowego

1. Czy można dobrać przekładnię tylko na podstawie mocy silnika?

Nie – kluczowy jest moment i przełożenie.

2. Czy brak zapasu momentu zawsze kończy się awarią?

Nie zawsze natychmiast, ale znacząco skraca żywotność.

3. Czy mniejsza przekładnia jest bardziej ekonomiczna?

Na początku tak, ale w długim okresie może generować wyższe koszty.

4. Czy sprawność ma aż takie znaczenie?

Tak – wpływa na temperaturę i rzeczywisty moment.

5. Czy montaż ma realny wpływ na trwałość?

Tak – niewspółosiowość jest jedną z głównych przyczyn uszkodzeń.

Podsumowanie

Dobór przekładni ślimakowej to proces inżynierski, nie katalogowy.

Najczęstsze awarie wynikają z:

-

pominięcia sprawności,

-

braku zapasu momentu,

-

nieuwzględnienia trybu pracy,

-

błędów montażowych.

Świadomy dobór oznacza:

-

dłuższą żywotność,

-

niższą temperaturę pracy,

-

mniejsze zużycie energii,

- mniej awarii.

Jeśli dalej nie masz pewności poznaj nasze wstępne kompendium wiedzy o przekładniach ślimakowych.

Przejdź do strony głównej Wróć do kategorii Reduktory - przekładnie ślimakowe